Notre client, une minière d’envergure mondiale, venait de mettre en opération une nouvelle installation dans le Nord-du-Québec.

Dès le départ, les dirigeants souhaitaient y instaurer une culture de fiabilité et de gestion proactive des actifs et équipements.

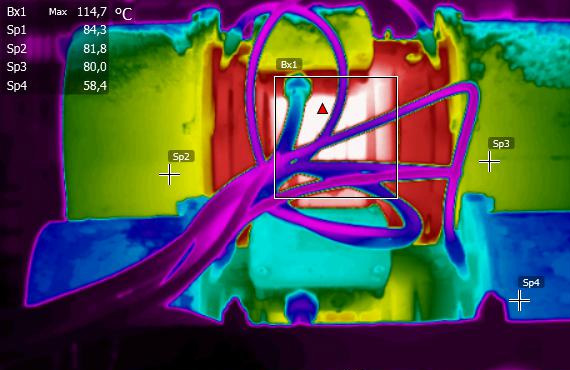

Les services de Laurentide ont tout d’abord été retenus pour l’analyse vibratoire, puis la thermographie. Un élément important de l’éventail fiabilité, la thermographie est principalement utilisée pour surveiller les équipements électriques afin d’en prévenir la surchauffe, tel que requis par les assureurs.

Ces rotations ont permis d’identifier plusieurs problèmes ne pouvant être observés que par la thermographie :

La situation nordique du site minier ajoute un enjeu supplémentaire pour les réparations, puisque chaque pièce doit être acheminée sur une longue distance.

Les services de Laurentide ont tout d’abord été retenus pour l’analyse vibratoire, puis la thermographie. Un élément important de l’éventail fiabilité, la thermographie est principalement utilisée pour surveiller les équipements électriques afin d’en prévenir la surchauffe, tel que requis par les assureurs.

L'instauration d'un programme adapté

Une fois sur le terrain, notre spécialiste a remarqué plusieurs endroits dans le cycle de raffinage et transport de la boue minière où un programme de thermographie des équipements non électriques serait bénéfique. Le client choisit donc de retenir ce service pour quatre rotations d’une semaine chacune.Ces rotations ont permis d’identifier plusieurs problèmes ne pouvant être observés que par la thermographie :

- Amincissement des couches internes de caoutchouc dans les lignes de transport

- Corrosion des lignes

- Obstruction des conduits

- Érosion du revêtement interne des cyclones et des broyeurs à billes

Chacune des problématiques ci-dessus peut, si elle n’est pas corrigée à temps, entraîner un arrêt de service.

Pour notre client, un tel arrêt signifie des pertes de 50 000 $ / heure pendant 4 à 12 heures consécutives, pour un total de 200 000 $ à 600 000 $ par arrêt. La boue minière étant particulièrement corrosive et abrasive, une couche interne usée mènera à l’érosion de la paroi même de la ligne de transport, qui percera et entraînera un arrêt complet du procédé. En procédant à des rondes régulières de thermographie, il est possible d’identifier avec précision les endroits à réparer et/ou à renforcer, de choisir la meilleure méthode pour le faire et de planifier les réparations de façon optimale.La situation nordique du site minier ajoute un enjeu supplémentaire pour les réparations, puisque chaque pièce doit être acheminée sur une longue distance.

Compenser la pénurie de main-d'oeuvre

Il est rapidement devenu évident qu’un programme de thermographie des équipements non électriques comporte des avantages financiers et pratiques non négligeables. Toutefois, la situation nordique ainsi que le contexte de pénurie de main d’œuvre rendaient difficile le recrutement d’un fiabiliste à temps plein afin d’exécuter ce programme toute l’année. Laurentide a donc fourni le service de thermographie jusqu’à ce que le client puisse engager un employé à temps plein, ce qui a pris plusieurs mois. Ainsi, lorsque l’expert interne est entré en poste, les bonnes habitudes étaient déjà en place.Une stratégie de prévention payante

La mise en place du programme de thermographie, en plus de l’achat de l’équipement nécessaire et la location de services, a coûté au total un peu moins de 200 000 $ sur une période de deux ans. Au cours de ces deux années, plus de 200 heures d’arrêt de service non planifiées ont été épargnées. Il en résulte donc d’une économie moyenne de 5 000 000 $ par année ou 10 000 000$ pour la durée du contrat.Transformez vos défis industriels en résultats!

Remplissez le formulaire ci-dessous pour débuter la conversation.