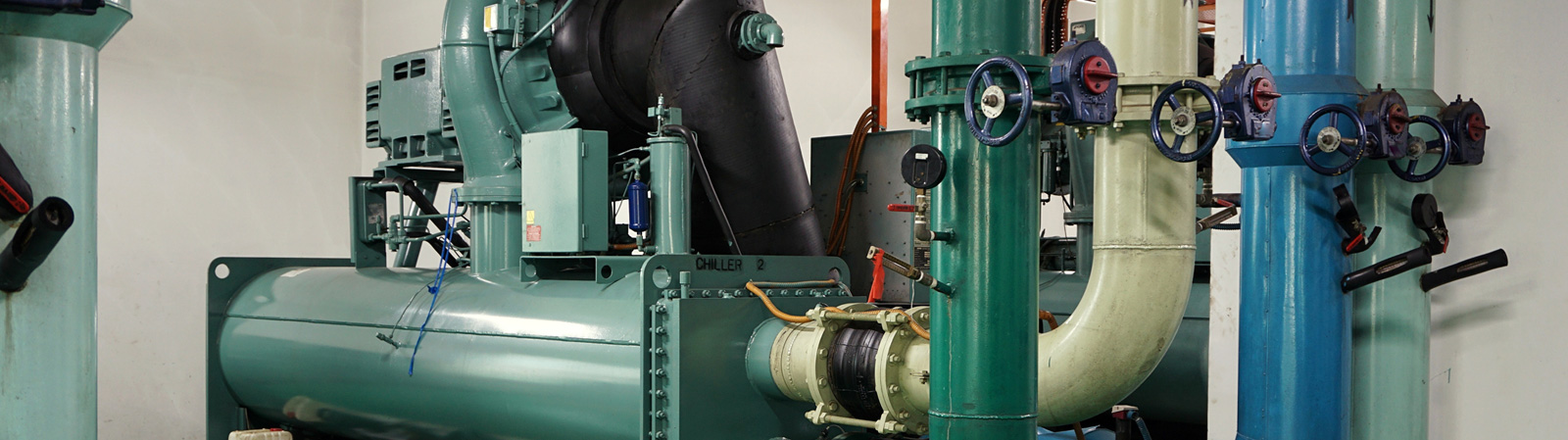

Circuits d’eau réfrigérée

Nos vannes et nos instruments de précision contribuent à améliorer les performances et la fiabilité des circuits d’eau réfrigérée.

Nous offrons un portfolio complet de vannes de modulation et d’isolation Emerson, d’actionneurs de vannes et d’instruments de mesure, y compris :

- Les vannes de régulation modulantes Vee-Ball™ de Fisher™ pour les applications de contrôle du débit et de la température

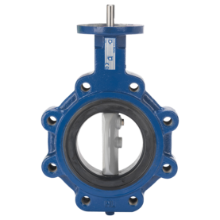

- Les vannes papillon à haute performance K-LOK de Keystone™ pour toutes les applications de vannes d’isolement automatisées et manuelles, entreposées gardées en stock localement et automatisées chez Contrôles Laurentide

- Instrumentation de précision Rosemount™ pour les applications de mesure de la pression, de la température, du niveau et du débit

Les vannes modulantes avec une large plage de contrôle et grande capacité optimisent le débit du circuit d’eau réfrigérée et la performance de contrôle de la température.

Les débits min/max du circuit d’eau réfrigérée peuvent varier considérablement en fonction des températures extérieures, qui varient d’une saison à l’autre.

La capacité de débit et la grande plage de contrôle de précision des vannes modulantes rotatives Fisher Vee-Ball d’Emerson sont parfaitement adaptés à ces grandes variations dans les conditions de fonctionnement pour assurer une efficacité énergétique et des performances optimales.

Les applications typiques des circuits d’eau réfrigérée sont :

- Contrôle de dérivation du débit minimum de la pompe

- Contrôle de la température des échangeurs de chaleur à plaques

Les vannes d’isolation de l’eau du condenseur réduisent la maintenance.

Le tartre, la corrosion, les débris en suspension dans l’air et les matières solides en suspension sont à l’origine de nombreuses défaillances des vannes de condensat dans les tours de refroidissement, qu’elles soient ouvertes ou fermées. La plupart des vannes papillon à haute performance sont munies d’un siège à pression assistée qui permet aux débris de s’accumuler derrière le siège, empêchant ainsi le disque de se fermer complètement. Cela provoque des fuites au niveau du siège et des défaillances prématurées de la vanne.La vanne papillon haute performance K-LOK Keystone d’Emerson, avec sa conception de siège à ajustement serré, ne dépend pas de la pression de la ligne pour assurer l’étanchéité. De plus, contrairement à la plupart des autres conceptions, il n’y a pas de vide derrière le siège K-LOK où des débris peuvent s’accumuler, ce qui le rend idéal pour les services salissants.

La mesure précise du niveau de la tour de refroidissement permet d’éviter les débordements.

L’utilisation des transmetteurs de niveau à ondes guidées de précision Rosemount 3300 dans les tours de refroidissement permet une mesure de niveau supérieur pour éviter les scénarios de débordement. Il ne comporte aucune pièce mobile, ne nécessite aucun étalonnage et n’est pratiquement pas affecté par les conditions du processus. Avec les mesures descendantes du niveau et de l’interface, vous avez le contrôle total de vos applications de niveau.

La surveillance en ligne et en temps réel (24/7) des performances des actifs essentiels, tels que les compresseurs et les pompes des refroidisseurs, garantit une efficacité énergétique optimale et des performances fiables.

Étant l’un des plus grands consommateurs d’énergie dans un bâtiment, le circuit d’eau réfrigérée peut avoir un impact significatif sur les coûts opérationnels et les émissions de carbone. Outre la consommation d’énergie, les pannes des appareils de réfrigération essentiels peuvent avoir un impact négatif sur les coûts de maintenance et les temps d’arrêt.

L’entretien récurrent et périodique représente le point de départ minimal.

La mise en œuvre de stratégies de maintenance prédictive et d’optimisation énergétique nécessite des données opérationnelles en temps réel. Les technologies et les logiciels innovants d’Emerson IIoT comme Plantweb™ Performance Advisor ont ouvert la porte à de nouvelles façons d’améliorer et de maintenir l’efficacité énergétique et les performances des appareils essentiels grâce à ses capacités de surveillance et des performances en ligne 24 heures sur 24 et 7 jours sur 7.

Notre solution vous permet de :

- faire fonctionner plus efficacement les circuits d’eau réfrigérée

- suivre les performances opérationnelles par rapport aux objectifs

- programmer les activités de maintenance

- déterminer la cause première des inefficacités des actifs vitaux

Lorsque le personnel de vos installations est prévenu d’une dégradation des performances des actifs, des décisions opérationnelles essentielles peuvent être prises pour atténuer les temps d’arrêt, réduire la consommation d’énergie et les émissions de carbone tout en améliorant le résultat final.

Le logiciel calcule les performances thermodynamiques des équipements à l’aide de techniques de calcul des codes de test de production standard (PTC) de l’ASME afin de faciliter l’utilisation d’indicateurs de performance clés (KPI) et de mesures pouvant être comparées aux données de conception/de base. Les comparaisons de données sont ensuite utilisées pour déterminer les diagnostics « d’écart par rapport à la conception » pour les appareils essentiels tels que les compresseurs de refroidissement, les pompes, les tours de refroidissement et d’autres actifs des systèmes HVAC.