Aperçu du projet

Notre client, une aciérie, connaissait des problèmes récurrents de rendement d’une cisaille, ce qui occasionnait d’importants temps d’arrêt de la machine.Les cisailles sont utilisées dans les aciéries pour couper les barres en acier à la longueur désirée. À juste titre, les temps d’arrêt de cet équipement essentiel peuvent avoir une incidence considérable sur la productivité en raison du goulot d’étranglement que cela entraîne sur les procédés.

Compte tenu des 110 heures de temps d’arrêt observées annuellement, dont 20 % sont d’origine mécanique ou électrique, la réduction du temps d’arrêt de la cisaille est prioritaire pour assurer la rentabilité de l’aciérie.

Si notre client pouvait couper de moitié le temps d’arrêt de la cisaille, l’aciérie réduirait de 10 % son temps d’arrêt global.

Malheureusement, les régimes d’entretien en place initialement n’ont pas permis de prévenir efficacement les défaillances. Afin d'aider notre client à atteindre ses objectifs, l'équipe a entreprit la refonte et l'optimisation des maintenances préventives et prédictives. Ce processus de consolidation des MP a été le point de départ pour la mise en oeuvre de la solution innovatrice.

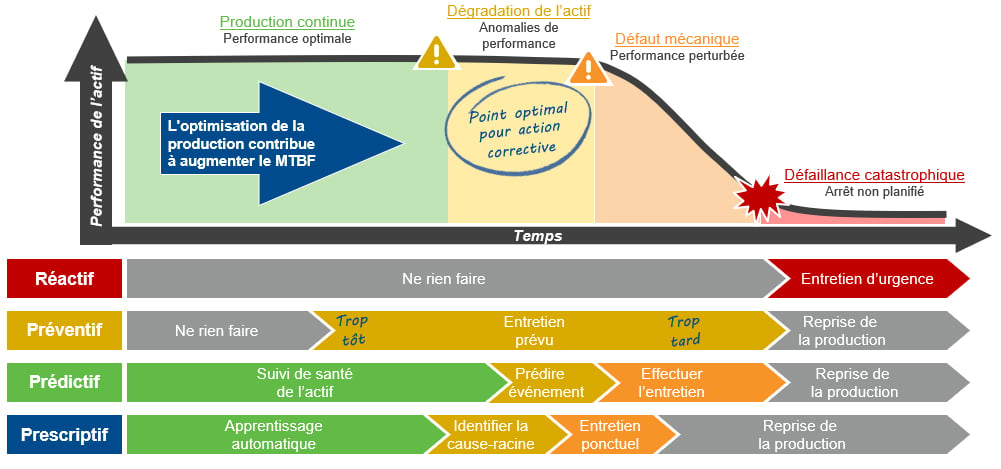

Un changement d’approche s’imposait...

Plutôt que de réparer un actif défaillant ou d’organiser l’entretien à intervalles réguliers (deux méthodes qui nécessitent un temps d’arrêt machine), l’approche prédictive permet de surveiller la santé d’un actif en tout temps pour garder une longueur d’avance. Nous avons donc fait un pas de plus et mis au point un outil intelligent utilisant l’apprentissage machine et l’analyse prescriptive pour prévenir les défaillances avant qu’elles ne surviennent et prescrire les mesures à prendre pour les prévenir.

Un algorithme à la rescousse

Nos experts ont utilisé l’apprentissage machine pour extraire, nettoyer, transformer et analyser les données opérationnelles et manufacturières de l'actif.La solution consulte des bibliothèques d’algorithmes statistiques et d’apprentissage machine évolués pour consommer de vastes quantités de données diversifiées provenant de technologies de l’information (TI) et de technologies opérationnelles, puis les convertit en connaissances concrètes qui permettent de prendre des décisions en temps réel afin d’améliorer les procédés et le rendement des actifs.

Caractéristiques :

- Des règles avancées qui combinent calculs, logique, raisonnement temporel, statistiques et « premiers modèles principaux » (First Principal Models) pour détecter et prédire des événements complexes et des conditions anormales.

- La gestion des conditions anormales fondée sur des modèles de défaillances et des analyses des causes fondamentales

- Des modèles prédictifs déployés en ligne pour estimer des indicateurs clés et reconnaître des tendances ainsi que des conditions anormales

- Des connaissances concrètes en ligne sous la forme de mesures correctives pertinentes

- Une plateforme d’intégration pour la collecte de données en temps réel et historiques sur les procédés et sur les événements à partir des bases de données de l’aciérie

La solution a été installée, mise en service et est en fonction, et les résultats sont en cours d’évaluation. Le temps d’arrêt a connu une diminution de 50 heures en 2020, rendement qui a été maintenu en 2021. Cela a eu une incidence positive importante sur le bénéfice net de notre client : nous estimons à 1 M$ les économies réalisées pendant les trois premières années à la suite de l'implantation des maintenances préventives et de l'AI.

Transformez vos défis industriels en résultats!

Remplissez le formulaire ci-dessous pour débuter la conversation.